CASO PRÁCTICO: SELECCIÓN DE MATERIAL

Una de las aplicaciones más comunes de un análisis de sostenibilidad es para realizar una selección de material más idóneo para un producto. Se establecen unos criterios (biodegradable, reciclable, menor coste, etc.) y se busca el material que mejor los cumpla.

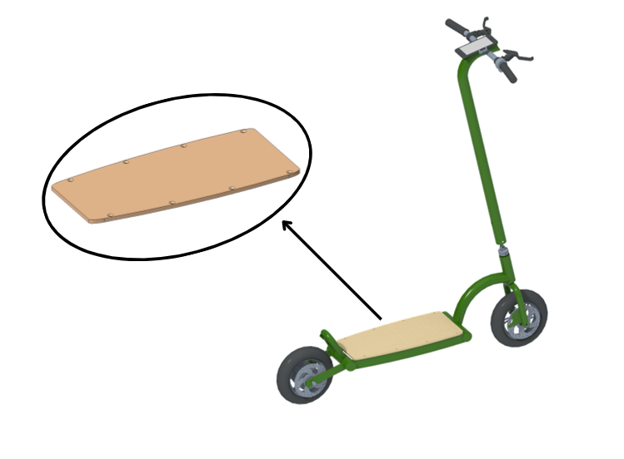

En este caso, mostramos un proyecto real relacionado con la selección de materiales. Se trata del diseño de la base de un patinete eléctrico, llevado a cabo bajo criterios de maximizar su reciclabilidad.

¿CÓMO NACE EL PROYECTO?

Este trabajo forma parte de un proyecto de desarrollo de un patinete eléctrico, el cual persigue obtener un producto con una reciclabilidad casi total (excluyendo la batería), y una red de fabricación local (proveedores y distribuidores locales).

La Figura 1 muestra el patinete resultado del proyecto y la base, que es en lo que nos vamos a centrar en este artículo.

La toma de decisión a lo largo de todo el proyecto se basa en el análisis de sostenibilidad y en función de los parámetros obtenidos se toma una dirección u otra.

Dentro del conjunto del patinete, la base tiene la particularidad que es uno de los componentes que tiene contacto directo con el usuario, además de implicación directa en la seguridad y la experiencia de conducción.

DEFINICIÓN DEL PROYECTO

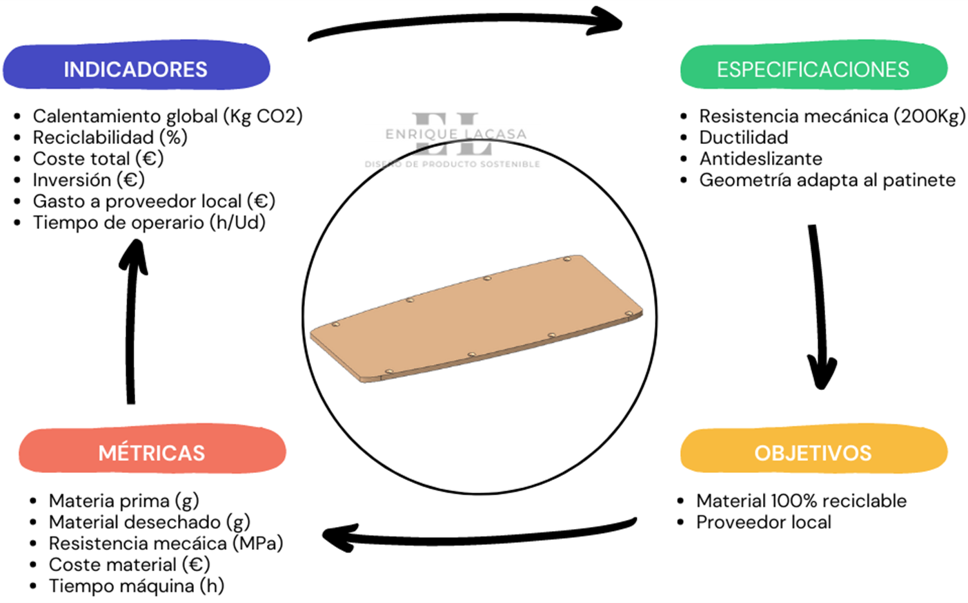

Para la realización de este proyecto se ha seguido la metodología de diseño de producto sostenible. Como tal, el primer paso es enmarcar y describir el proyecto detalladamente. Para lo cual es necesario conocer el producto (la base del patinete en este caso) en profundidad, sus requisitos y los objetivos del proyecto.

La función de la base del patinete es soportar al conductor/usuario, y transmitir su peso a la estructura del vehículo. Por lo que debe cumplir una serie de especificaciones estructurales y de resistencia de material.

Además, tiene implicación directa con la seguridad del vehículo, debe ser un componente ligero, que en caso de soltarse no pueda dañar al conductor y que no sea deslizante.

Su geometría está marcada por la forma del bastidor del patinete, y porque sirve de protector de la batería y el sistema electrónico, que se monta debajo de esta.

En cuanto a los objetivos del proyecto. Se han marcado dos principales:

Máxima reciclabilidad: se primarán los materiales que pueden reciclarse 100%, y además, los componentes de diferente material deben poder separarse fácilmente.

Proveedores locales: los componentes empleados deben poder ser suministrados y fabricados por proveedores locales. Y a su vez ser viables económicamente.

Estos objetivos son tenidos en cuenta a la hora de elegir las métricas y los indicadores, que buscan cuantificar: impacto medioambiental, reciclabilidad, viabilidad económica, cantidad de componentes proveídos localmente y rendimiento de los trabajadores.

ANÁLISIS DEL COMPONENTE

Este proyecto tiene por objetivo desarrollar la base del patinete bajo las especificaciones y objetivos mostrados en la figura 2. Por tanto, lo primero es generar hipótesis y alternativas de diseño que cumplan las especificaciones y los requisitos.

Comenzamos haciendo una lista de los posibles materiales en los que se podría fabricar. Se ha tenido en cuenta la tecnología de fabricación y la posibilidad de ser fabricado y suministrado por un proveedor local. Por ejemplo, se descarta el aluminio porque no existen proveedores cercanos que realicen fundición de aluminio.

Tabla 1. Materiales y sus características.

MATERIAL |

Tecnología |

Kg CO2/Kg |

Reciclabilidad |

Resistencia |

Coste |

Madera |

Fresado |

0,04 |

– |

70 MPa |

4€/Kg |

AISI 304 |

Corte láser |

27 |

100% |

250 MPa |

8€/Kg |

PA+20%GF |

Inyección |

7,31 |

80% |

65 MPa |

2,5€/Kg |

La Tabla 1 recoge los materiales seleccionados y sus características a tener en cuenta en este proyecto. Las emisiones de CO2 y el coste se muestran para un kg de material suministrado por el proveedor, sin tener en cuenta el procesado. En el caso de la reciclabilidad, se contabiliza el potencial del material para ser reciclado (con la madera no se toma porcentaje, porque no puede ser reciclada como tal, pero es reutilizable y biodegradable).

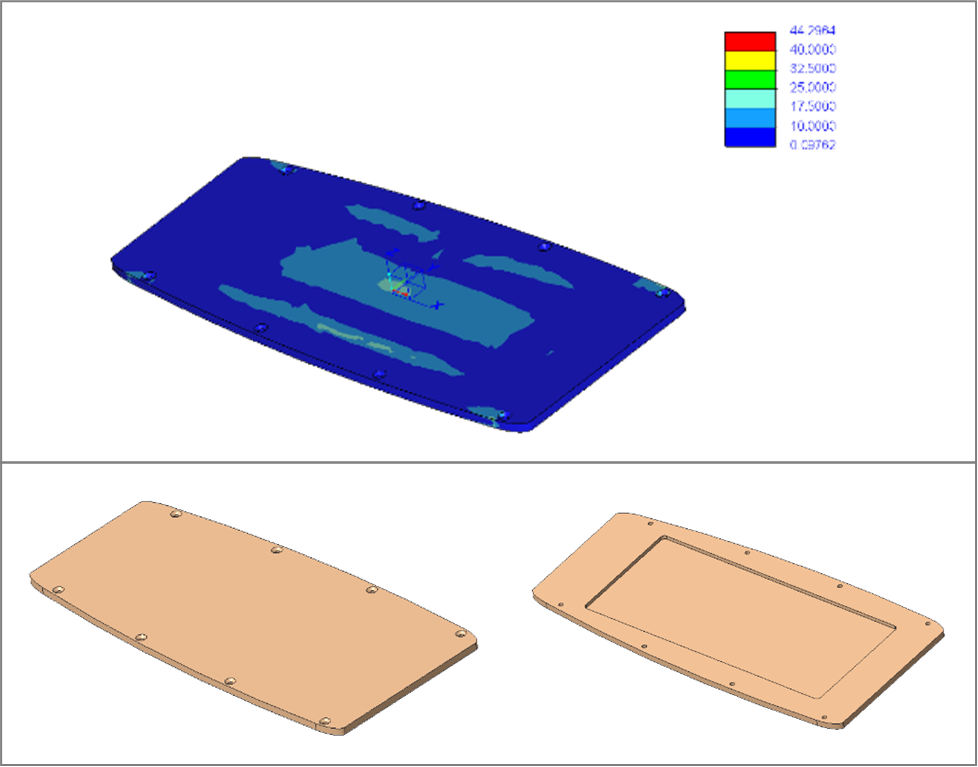

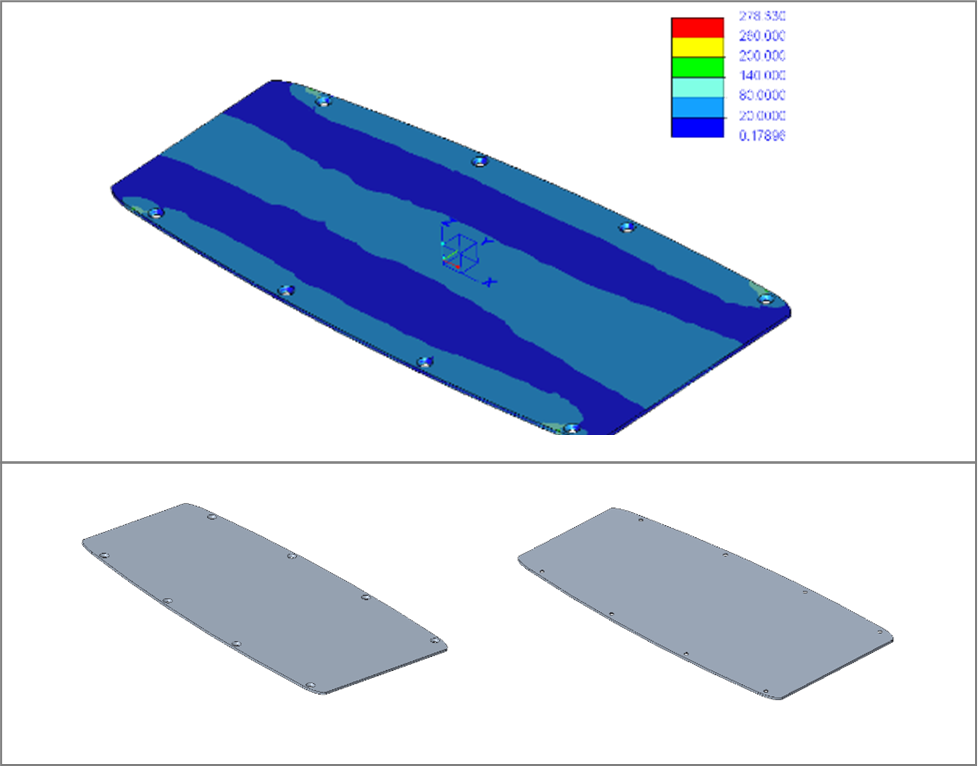

Una vez definidos los posibles materiales, y las tecnologías de fabricación, se proyecta la pieza para cada uno, con el fin de poder analizar y comparar las alternativas de forma objetiva y cuantificable.

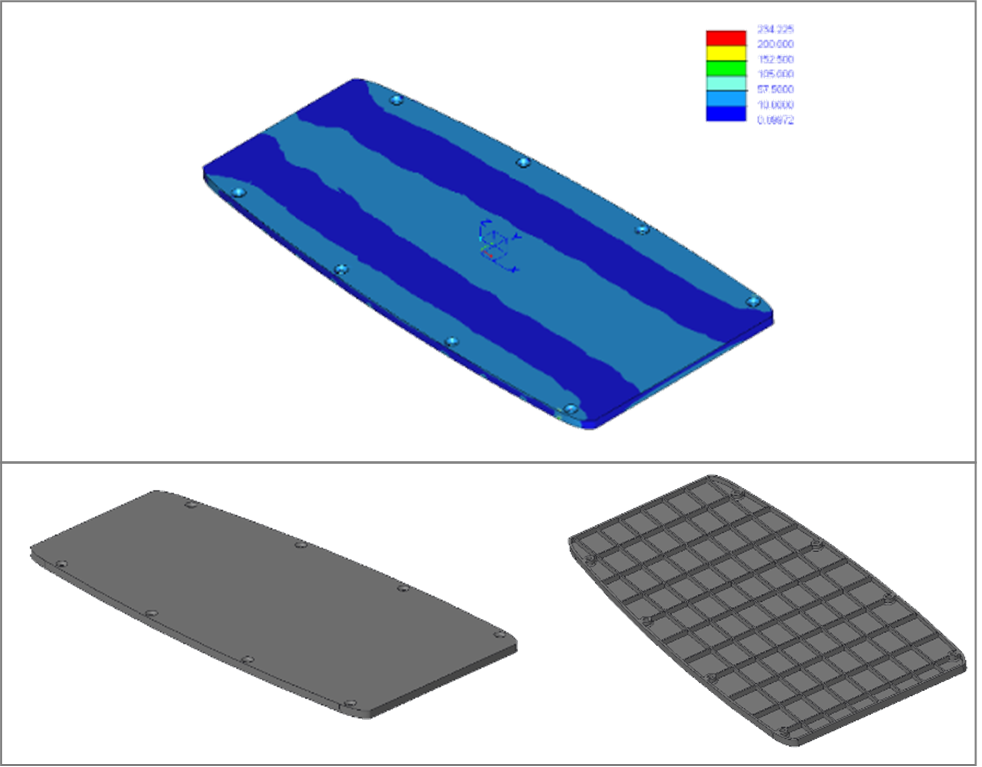

Las figuras 3.a, 3.b y 3.c, muestran el resultado final para cada uno de los 3 materiales. También se muestra el análisis estructural, para garantizar que cumple las especificaciones de diseño: soporta 200Kg de peso sin romper y con una deformación adecuada.

A partir de estos diseños, se calculan las métricas e indicadores (tabla 2) establecidos en la Figura 2, para poder comparar y elegir la opción que mejor se adapta a los objetivos.

Tabla 2. Métricas e indicadores.

MÉTRICAS | |||||

DISEÑO | Material(g) | Materia desechado(g) | Tensión máxima(MPa) | Coste material(€) | T. Máquina(min) |

MADERA | 390 | 130 | 32,5 | 1,56 | 2,1 |

AISI 304 | 5.940 | 3.720 | 200 | 23,76 | 0,5 |

PA+20%GF | 870 | 530 | 57,5 | 2,17 | 1,3 |

INDICADORES | ||||||

DISEÑO | GWP(Kg CO2 eq.) | Reciclabilidad(%) | Coste total(€) | Inversión(€) | Prov. locales(€) | T. Operario(min) |

MADERA | 0,04 | 100% | 4,68 | 0 | 4,68 | 0,3 |

AISI 304 | 261 | 100% | 47,52 | 0 | 47,52 | 0,4 |

PA+20%GF | 11,5 | 80% | 6,53 | 20.000 | 6,78 | 0,6 |

COMPARATIVA

Comenzamos analizando las métricas. La base más ligera y a la vez, la que obtiene tensión máxima menor para la carga establecida, es la madera, con 260 gramos de pieza y 32,5MPa.

El material con un proceso de fabricación más eficiente es la inyección de plástico, con un desperdicio casi nulo (sin contar unidades defectuosas), seguido de la madera. Y en cuanto al coste, el acero se dispara en comparación con los otros dos, debido a su elevado peso.

Si nos fijamos en los indicadores. El material que genera menos emisiones de CO2 a lo largo de toda su fabricación es xxxxxxx. El coste total de la pieza está muy influido por el coste del material, donde la opción de diseño en acero sigue siendo muy cara.

La fabricación en inyección de plástico necesita una inversión inicial de 20.000€ para fabricación de molde, lo que afecta a la cantidad de gasto que se destina a proveedores locales, aumentando el coste por pieza con la amortización del molde.

Como resultado, se escoge la madera como opción de fabricación, por las siguientes razones:

-

Mejores especificaciones de seguridad: mejor resistencia de la carga, solución más ligera y buena absorción de impacto.

-

Aunque se desecha más material que en el proceso de fabricación por inyección de plástico, es un material totalmente biodegradable.

-

Tiene el menor coste, tanto en material como en pieza terminada.

-

Tiene el mayor tiempo de procesado, pero es una acción automatizada, fácilmente industrializable.

¿QUÉ VENTAJAS APORTA LA SOSTENIBILIDAD EN EL DISEÑO?

Aplicar criterios de desarrollo sostenible en el diseño de un producto, no deja de ser un enfoque integrado, donde se trabaja con datos que miden aspectos diferentes que deben analizarse en conjunto.

Esto nos aporta una información extra más allá de los propios criterios de diseño, permitiendo analizar variables que mejoran el rendimiento del producto, de su fabricación y de su interacción en la etapa de uso.

En este caso, se ha tomado en cuenta, además de las propias especificaciones del producto, la capacidad de reciclaje de los materiales, la viabilidad económica del diseño, el tiempo de fabricación y el impacto medioambiental.

Este enfoque ayuda a obtener productos más eficientes, buscando un equilibrio entre todos los ámbitos enlazados. Aunque, es cierto, que se necesita un mayor esfuerzo en la recopilación de datos y en su tratamiento y análisis.